Preguntas frecuentes de las boquillas mezcladoras

Son dispositivos que se instalan en la máquina inyectora, entre la unidad de plastificación y el molde, para homogeneizar la masa fundida de polímero justo antes de la inyección.

Su función principal es mejorar la calidad del producto final asegurando una distribución uniforme del color, la temperatura y los aditivos dentro del material plástico. A diferencia de otros sistemas de mezcla (como el husillo), estas boquillas no tienen partes móviles, sino que utilizan una serie de elementos internos fijos (elementos mezcladores estáticos) que dividen y recombinan repetidamente el flujo de material a medida que pasa a través de ellos, creando así una mezcla uniforme

Aunque los principios básicos son similares, existen variaciones en el diseño y la aplicación de las boquillas mezcladoras:

- Boquillas mezcladoras estáticas: Son el tipo más común. Contienen elementos internos fijos (a menudo helicoidales, de lengüetas o perforados) diseñados para interrumpir y mezclar el flujo de polímero fundido. Se pueden integrar directamente en el cuerpo de la boquilla de la máquina.

- Boquillas tipo modular/intercambiable: Son sistemas que permiten el cambio rápido de los elementos mezcladores o de la boquilla completa para adaptarse a diferentes materiales, colores o requisitos de producción.

- Boquillas con calefacción interna: Incorporan sistemas de calentamiento para mantener la temperatura óptima del material durante el proceso de mezcla y evitar la solidificación.

- Boquillas de un solo uso (desechables): En aplicaciones específicas, como la dispensación de adhesivos de dos componentes (epoxis, uretanos, etc.), se utilizan boquillas mezcladoras de plástico desechables que se acoplan a cartuchos o equipos dispensadores

Las boquillas mezcladoras se utilizan ampliamente en aplicaciones donde la calidad y la uniformidad son críticas:

- Distribución de color: Para producir piezas de plástico sin rayas o vetas de color, lo que reduce el consumo de masterbatches y los costos de producción.

- Homogeneización de temperatura: Ayudan a eliminar gradientes de temperatura en la masa fundida, lo que mejora la consistencia del proceso de moldeo y la calidad de la superficie de las piezas.

- Mezcla de aditivos: Aseguran una dispersión uniforme de aditivos, cargas, agentes espumantes u otros modificadores en el polímero base.

- Industrias específicas: Son cruciales en la producción de piezas para la industria automotriz, electrónica, médica y de construcción, donde se requieren tolerancias estrictas y propiedades de material consistentes.

- Materiales de dos componentes: Esenciales para mezclar y dispensar adhesivos y selladores de dos partes, asegurando que los componentes A y B se mezclen completamente para activar el proceso de curado.

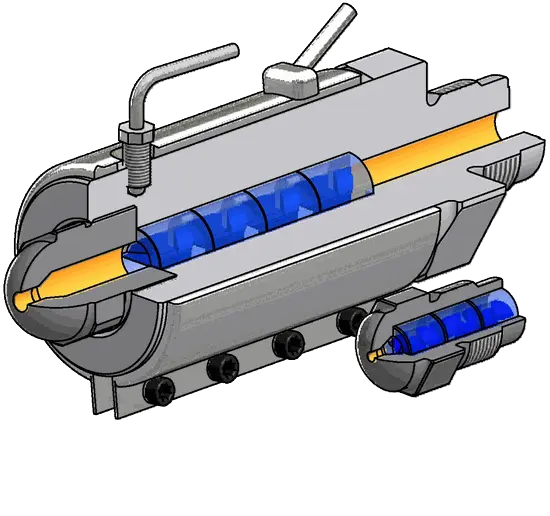

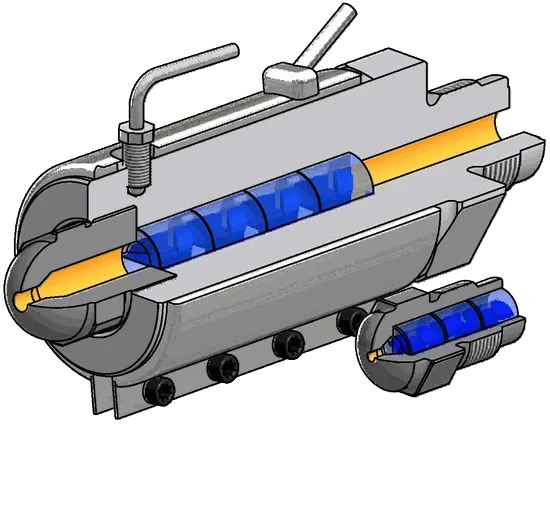

Boquilla mezcladora OFS tipo FMD

Se produce una homogeneización con el material a través de elementos mezcladores. Las piezas moldeadas por inyección de alta calidad requieren una plastificación homogénea.

Además de la buena distribución del color y la temperatura, la distribución uniforme de aditivos como retardantes de llama y estabilizadores UV, son las garantías para un producto de calidad. El alto rendimiento de mezcla de las boquillas de mezcla OFS conduce a ahorros en másters de color y otros aditivos gracias al mejor grado de cobertura.

Ideal para plásticos técnicos y sensibles al cizallamiento, como PA, POM, PC, PBT,

Mezclador estático FMD

El mezclador estático consiste en 4 elementos resistentes a la corrosión con alas dispuestas para mezclar el plástico fundido. Cada elemento está organizado para un sistema de mezcla completo fusionando varios elementos. Genera la homogeneidad deseada generar una fusión turbulento en capas que se extienden por la sección transversal del flujo.

Características

- Por lo general 4 elementos mezcladores (3-6 veces posibles).

- Totalmente desmontable → fácil limpieza.

- Alta resistencia mecánica debido al sistema de anillo fundido (casi indestructible).

- La base garantiza un montaje perfecto.

- Se suministra la boquilla mezcladora con la resistencia y termopar

Ventajas

- Fusión térmicamente homogénea.

- Viscosidad uniforme del material fundido

- Tolerancias más estrictas, mejor calidad de la superficie de las piezas moldeadas - menos desperdicio

- Distribución homogénea del color: productos sin rayas y ahorros de masterbatches.

- Amortización de la boquilla mezcladora en poco tiempo.

- Homogeneización del material a través de capas exponenciales.

- Cambio de material más rápido, ya que no hay esquinas muertas en el mezclador.

boquilla tipo FMD

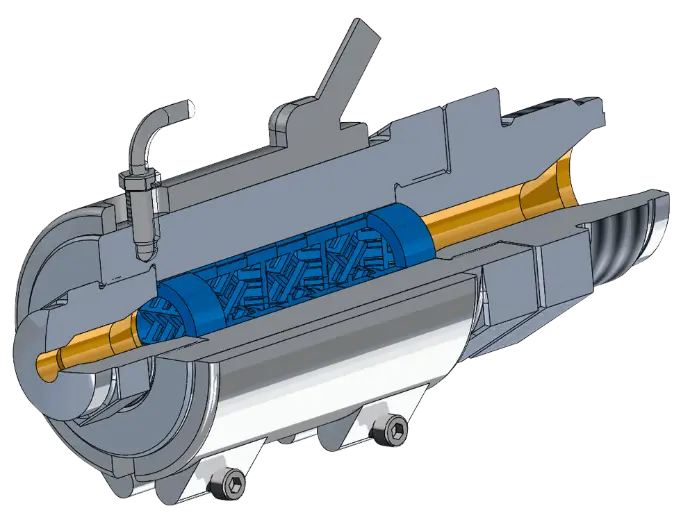

Boquilla mezcladora OFS tipo XMD

Se produce una homogeneización con el material a través de capas superpuestas. Las piezas moldeadas por inyección de alta calidad requieren una fusión térmicamente homogénea.

Además de la buena distribución del color y la temperatura, la distribución uniforme de aditivos como retardantes de llama y estabilizadores UV, son las garantías para un producto de calidad. El alto rendimiento de mezcla de las boquillas de mezcla OFS conduce a ahorros en másters de color y otros aditivos gracias al mejor grado de cobertura.

Ideal para plásticos como PE, PP, PS, SAN,...

Mezclador estático XMD

El mezclador estático generalmente consta de 8 elementos con bandas especialmente dispuestas para producir una homogeneización óptima de la masa fundida. Cada elemento está diseñado de tal manera que se crea automáticamente un sistema de mezcla completo fusionando varios elementos. Al dividir y fusionar el flujo de fusión muchas veces, los materiales introducidos (cargas, aditivos, ...) se mezclan de tal manera que se establece una fusión óptimamente homogénea en términos de concentración, temperatura, .... El tamaño y posiblemente el número diferente de elementos mezcladores requeridos depende de la aplicación, teniendo en cuenta el material a procesar, su índice de fluidez, el flujo de volumen y la presión de inyección.

Características

- Por lo general 8 elementos mezcladores

- Totalmente desmontable → fácil limpieza.

- Fácil montaje / desmontaje mediante conexiones

- La boquilla mezcladora incluye resistencia y termopar.

Ventajas

- Fundición térmicamente homogénea.

- Viscosidad uniforme de fusión, incluso con una alta proporción de regeneración.

- Tolerancias más estrictas, mejor calidad de la superficie de las piezas moldeadas → menos rechazos.

- Distribución homogénea del color → productos sin rayas, reducción de los costos de MasterBatch

- Amortización del coste en poco tiempo.