Cálculo de la potencia de enfriamiento del molde

El siguiente artículo puede ser utilizado por montadores de máquinas y operadores de máquinas de moldeo por inyección.

Descubra la gama de Papé de componentes para plastificación o para el moldeo por inyección.

Vea otros artículos de nuestra guía para preparadores y operadores de moldeadores por inyección. Tomado de nuestro catálogo de moldeadores

Descubra nuestra gama completa de accesorios de moldeo Smartflow para el moldeador por inyección.

En nuestro artículo, “La potencia de enfriamiento del molde puede ser más importante de lo que cree”, examinaremos la expresión: CP = ΔT x Q x C

C es la capacidad térmica del refrigerante.

Para el agua, este valor es 1 Btu/lb-°F. No tenemos una buena manera de aumentar este valor, pero podemos intentar no hacer daño.

Por ejemplo, los moldeadores a veces usan anticongelante a base de glicol en solución con agua para permitir puntos de ajuste de enfriador más bajos y un molde más frío. Agregar glicol al agua disminuye la capacidad térmica y aumenta la viscosidad del refrigerante. Cuanto mayor sea el porcentaje de glicol, mayor será el efecto. Estos efectos resultan en un mayor costo de bombeo en comparación con el agua. Además, se requieren mayores caudales para lograr turbulencia, lo que posiblemente agote la capacidad de bombeo disponible.

En algunos casos, un molde más frío va en contra de los requisitos de calidad de la pieza, como el acabado de la superficie, el control de la deformación y el desarrollo de estructuras cristalinas.

Los moldeadores deben examinar cuidadosamente la economía de usar soluciones de glicol y agua y temperaturas de molde muy bajas, como se analiza más adelante.

ΔT es el cambio en la temperatura del refrigerante a medida que fluye a través de un circuito.

El aumento de temperatura está influenciado por varios factores.

El aporte de calor de la inyección, el diámetro y la longitud del circuito, la ubicación y el estado del circuito, los materiales del molde y el caudal de refrigerante juegan un papel.

En general, es cierto que el flujo turbulento de refrigerante da como resultado valores relativamente bajos de ΔT en los circuitos de enfriamiento del molde.

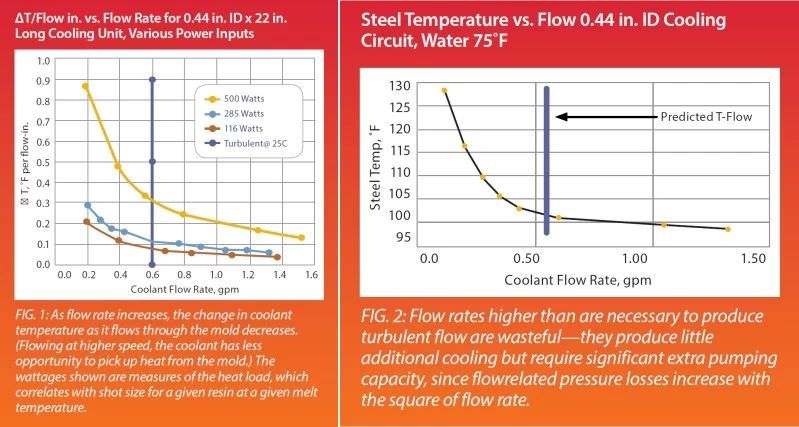

La Figura 1 muestra los valores de ΔT por pulgada de longitud del circuito en comparación con el caudal a tres valores de aporte de calor diferentes.

El aporte de calor corresponde al tamaño de la inyección.

En la Fig. 1, se muestra ΔT para un circuito de 7/16 pulg. (0,44 pulg.) de diámetro x 22 pulg. de largo con un flujo de 1 gpm y tres tamaños de inyección relativamente pequeños (como para piezas pequeñas en un molde de ocho cavidades).

Los valores de ΔT para estos tamaños de inyección serían solo de 1,1 a 4,4 °F. Si pudiéramos hacer el circuito más largo, podríamos extraer más potencia de enfriamiento de cada Lpm de flujo de refrigerante. Pero, ¿cómo podemos extender un circuito de enfriamiento?

Podemos casi duplicar la longitud del circuito conectando en bucle un par de circuitos de enfriamiento similares. De hecho, puede conectar en bucle más de dos, siempre que no provoque una variación excesiva de la temperatura del molde o demasiada caída de presión y reducción del flujo.

Evite conectar en bucle circuitos restrictivos con circuitos de flujo libre, porque el circuito restrictivo controlará el caudal.

La moraleja: no tenga miedo de experimentar con circuitos en bucle. Si se aplica con cuidado, puede multiplicar su potencia de enfriamiento.

Q es el caudal de refrigerante en un circuito.

Es bien sabido que el flujo turbulento aumenta la eficacia de la transferencia de calor en un circuito de refrigeración y es un factor importante para lograr una refrigeración eficiente.

El flujo turbulento depende del diámetro del circuito, del caudal de refrigerante y de la temperatura del refrigerante (viscosidad). La turbulencia se puede predecir utilizando herramientas de medición de caudal disponibles y gráficos publicados.

A medida que aumenta el caudal más allá de la transición turbulenta, la tasa potencial de eliminación de calor continúa aumentando, pero hay un punto de rendimiento decreciente.

Nuestros estudios muestran que si los circuitos de refrigeración tienen el tamaño adecuado, aumentar el caudal de refrigerante a más de 1½-2 veces la tasa turbulenta produce muy poca reducción adicional en las temperaturas del acero,

(Fig. 2). El exceso de caudal es costoso, ya que las pérdidas de presión relacionadas con el caudal aumentan con el cuadrado del caudal.

Estos datos pueden ayudarlo a desarrollar una configuración de refrigeración eficiente y evitar caudales excesivos y desperdicio de potencia de refrigeración.